东语系日语专业的课外实践

——考察广汽丰田汽车有限公司

作者:张日新 方珍音 摄影:同行人 时间:2018年5月10日

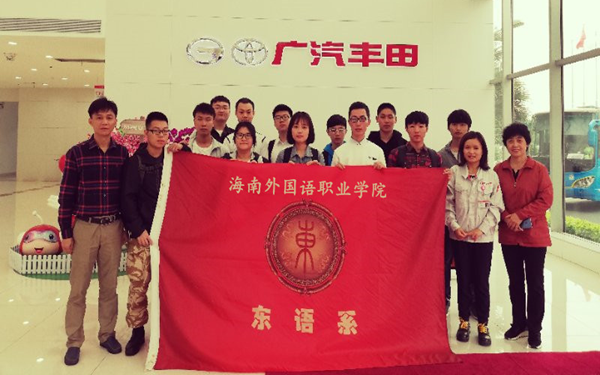

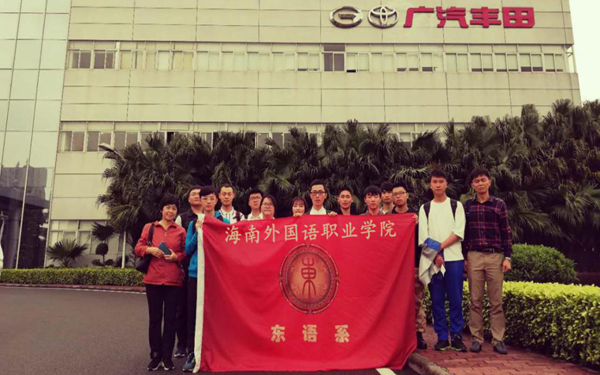

2018年5月10日,在东语系主任郭艳萍教授的带领下,16级17级13名日语专业的师生代表来到广州,对广汽丰田汽车有限公司进行首次企业考察学习活动。

日语专业师生与公司接待人郑国莉在大厅合影

这是网投联盟菠菜东语系日语专业自专业成立以来,第一次由学校组织“走出去”,“走”出校园,“走”向企业实地考察的走访活动。无疑,这是一次意义重大,对师生学习校外知识的好机会。

冲压车间系长刘培雄(右一)在为师生介绍车间生产状况

广汽丰田汽车有限公司(下称“广汽丰田”)成立于2004年9月1日,是由广州汽车集团股份有限公司和丰田汽车公司按50:50的股比共同投资建设和经营的中日合资企业。

公司位于中国最具活力的珠三角的几何中心--广州南沙区。现有凯美瑞(含混合动力)、雅力士和汉兰达等车型,三条生产线,年产能50万辆。以建设“丰田全球模范工厂为目标,秉承丰田数十年汽车制造之精义,公司引进全球最先进的生产设备和工艺。冲压、焊装、树脂、涂装和总装等五大工艺布局近乎完美.

5月10日上午八点半左右,老师携同学们提前抵达广汽丰田公司门口,扑面而来的企业环境让同学们深深感叹。宽阔有条理的停车场排列着的一系列员工汽车,随即,眼尖的同学发现,在公司左侧的员工专用的巴士站处,排列着三条长龙,那是员工自觉排队等候巴士的时刻。明明很平常普通的小节,充分显示了一个企业文化在管理方面的落实以及员工个人素养。让同学们感到广汽企业管理是注重细节的。

广汽丰田汽车有限公司正门前

员工专用停车场

随着广汽丰田的早会结束,我们等来了此行最重要的引导人—广汽丰田人事部郑国莉女士。随着郑女士的引导,一行人在通过排队、安检、办理手续后进入厂区参观广汽丰田企业内部。

大厅中的接待处

为了让师生尽快了解广汽丰田汽车有限公司,郑女士先为我们简单介绍进入企业车间的各种安全须知后,引导我们学习企业文化的起源变化和发展。

东语系郭艳萍主任与广汽人事部郑国莉合照

在学习过程中我们看到了一些可贵的理念:

把IT应用于公司的整个生产经营过程(高效经营/高効率的な事業運営)

事業運営の全てにおけるジャスト・イン・タイムの具現化

合作共有/連携共有初期

在相互理解的基础上,实践丰田管理方式

●相互理解に基づいたトヨタウェイの実践產能含むレ

顾客第一/お客樣第

打造顾客第一为视点的品质

●お客様第一の視点に基づく品質のつくり込み

持续改善/絶えざる改善

通过引进革新技术创造简单精练的生产线并不断地改善

●革新技術の駆使によるシンブル&スリムなラインゴくリと絶えざる改改善

以人为本/人間本位

打造以人为本的工作环境(能够看见实际作业的工作环境)

人が主、人を大切にした場づくり(働いている人が見える職場づくり)

造车育人/車作りで人づくり

通过有计划的、持续的教育和训练,培养能够实践丰田管理体系方式的人才

●計画的で継続的な数育と罐によるトヨタウェイを実できる人材の育成节能环保/省エネ工그

做节能环保先锋,成为良好的企业公民

●環境トップランナーとして良好な企案市民となる

师生们乘车前往一线生产车间

上午10点左右,在正式进入第一生产线车间之间,郑女士引见我们认识了管理整个生产车间的刘培雄系长。

刘系长简单的自我介绍后,向我们介绍了车间,并为我们手画了三条生产线的分布图。

冲压车间系长刘培雄(右一)在为师生介绍车间生产状况

期间同学们踊跃提问,对自己从未涉及过的知识领域不断好奇地提出问题,刘系长耐性地为大家讲解,并以图示说明。

同学们一边听讲,一边做笔记

随后,在佩戴好安全帽与耳麦后,我们正式随刘系长进入了规模宏大、种类齐全,让人耳目一新的生产车间参观学习。据刘培雄系长介绍,冲压车间主要用于制造汽车所需要的各种零部件(行李

箱盖、顶盖、发动机盖等)。广汽丰田年中新款车型C-HR投产,目前处于准备阶段,到时将有六款车投

产生产,分别是:八代凯美瑞、汉兰达、雷凌、致炫、C-HR等。

系长在为同学们介绍冲压车间各区域的功能分布,便于参观时同学们能够更好的了解每块区域的职能与作用,更好的去了解广汽丰田生产的整个流程。

广汽丰田的冲压车间采用了世界最先进的伺服压力机生产线,拥有低噪音、高精度、低能耗、体积小、高效率等特点,而且还比传统压力机降低能耗30%以上。传统压力机需要通过飞轮惯性带动运转,无法通过人工操控。但目前广汽丰田使用的压力机为伺服压力机,能够通过电机实现运转,也可通过编程设置停留时长以保证零部件打造出来的质量更加优越。运转速度比传统压力机更快,噪音低于也85分贝的水平。

在进入焊装车间前系长给我们每个人发放了头盔和眼镜。据介绍,进入车间前佩戴头盔和眼镜是员工最基本的装备,这样能够更好的防止在工作或参观途中被四溅的火花烫伤。

焊装车间共3.9万平方米,引进了最新的焊接机器人与新型焊枪,自动化程度大大提高,使得车身焊接更精密、柔性化。新引进的机器人能够在做完一个工序之后将焊接好的零部件搬运到下一个工序交给其他机器人继续进行焊接工作,能以更小的空间占用和更低的能耗完成焊接任务,机器人能够在平均58秒的时间内自动将一个车身焊接完成。

焊装车间系长介绍,他们的客户不局限于购买汽车的客户,而是负责下一道工序的涂装车间、总装车间都是他们的客户。正是秉承着这样的宗旨,他们对每一件产品都严格要求,不将不合格的产品流入到下一个工序上去。同时车间还引进超声波检测系统,相比传统的全破坏检查,提高了检查效率,减少零部件报废率,同时从数据上量化了焊点的强度,为整车的强度保证提供了数据支持。正是人工智能的广泛应用使得广汽丰田实现了世界领先的焊接品质。

总装车间是生产的最后一个车间,所有的零部件在此进行组装。此时会将涂装后的车身与内饰动力总成、底盘等进行合装,拼成一台完整的车。据系长张锦鹏介绍,一个车身进入总装车间只需要61秒便能够被组装成一台可以上路的汽车,生产效率极高。广汽丰田的汽车都是根据各经销商的需要订制的,不同于以往的批量化生产,而是采用灵活生产,这样的生产模式更好的提高了工厂的运作效率,也大大降低了库存风险。

总装车间的智能化水平远不如前几个车间高,复杂多样的零部件仍需通过大量的员工手动安装到车身上,但车间采用“SPS系统”(精细的零件分拣系统),使得零件区与装配区分离,工厂被极大地简洁化;按照传统模式零部件是放置于生产线旁边,员工在对车辆进行零部件组装时需要先到零部件放置架上挑选出自己需要的零件,这样容易导致漏装丶错装,会大大降低丰田汽车的质量。优化的物流系统也使物流线路更短,生产效率更高;整个系统的生产柔性化程度更高,更加适合多车型共线生产。

一台丰田车就这么成型了,从上线到下线,每台车的制作大概需要两天多的时间,而在这两天的时间里,每台车、每道工序都会有每位员工的61秒。像这种不成文的黄金定律—61秒成就的背后还会有几道不同的检测工序在等着这每一台成型的丰田车。

下午1点左右,我们按计划来到人事部办公会议厅,等待日方企业代表人佐佐木淳先生。

佐佐木先生及翻译为我们分发了员工的工作安全准则。

尤其重要的是五大守则:

步行5つのKPI

ポ「ハンドポケットで歩かない

んだ時に手がっけい

ケ「携帯電話しながら步かない

注力が落ちる

テ「階段昇降時、手摺りを持つ

つまついたに段から基ちる

ナ「斜め横断をしない

损函距胜が度くなり、危験りスクが需まる

シ「指差確認をする

百视を実!に事るため

学生们在用日语做自我介绍

佐佐木先生两年前来到中国,在广汽丰田公司里负责成本计算以及事务管理工作。他特别强调,丰田文化是普遍企业文化中特别存在的一个。安全意识的培训是重中之重,即便是企业一贯讲求以低价换优品的低成本投资,但对于安全培训的投资上远远不能够节省下成本,要为员工的生命负责。我们学习看了丰田企业在人事管理上的人性化,以人为本,才能真正收获人心,守住人才。

同学们在回答问题

佐佐木先生对我们学习日语专业的学生们感到好奇。是什么促使同学们千里迢迢离家到海南省去学习日语?同学们在做自我介绍的同时,也介绍了自己学习日语的理由以及未来的就业目标。

最后一项是同学们最关心的丰田企业对人才的招聘条件。人事部郑国莉女士为同学们进行了详细讲解。从招聘的学历要求、人才需求量、工作内容等等皆有提及。

每一家成功的企业背后都有无数人的辛苦奋斗。他们把企业当做梦想飞跃的

地方、当做自己梦想实现的地方,丰田公司亦是如此。短短一天的参观学习,带给我们的冲击是不能单用语言所能描述的。

原因不在于丰田企业的名号有多响亮,而在于每一位“丰田人”的不断创新与不懈努力。踏入丰田生产车间,高度的自动化生产,以及严密的工作程序,工人的细致、严谨,一幕幕场景让大家为之震撼。

细节决定成败。行走在生产车间,每到一个十字路口,工人们都会用手指指示确保行进的安全后才通过。不仅如此,生产车间的墙壁上,一张张白纸上密密麻麻的黑字,是工人们记录的生产车辆的数据,他们细致的比对每一辆汽车的数据,找出差异。可以说,每一辆丰田车都是工人们用他们的工匠精神锻造出来的一件件精密的工艺品。流水线上固然苦累,乏味。但是在“丰田人”身上却看不到一丝丝的怠慢,有的只是艰辛的汗水,和坚定的眼神以及精益求精、严禁的态度。

世界上那么多的汽车公司,无时无刻不在竞争,都想超越对手。丰田却一直站在汽车业的尖端,从未被超越。如今到处都可看见丰田的汽车,也正应了丰田的广告词“车到山前必有路,有路必有丰田车。”大千世界,竞争如此激烈,如何提升自我,如何保持自我。丰田公司给我们的答案就是:细心、耐心、艰卓。

珍惜在校学习的时光,努力学好专业知识,做好人生职业规划,不断塑造自己、提升自己,成为一名合格的适应社会需要的应用型人才,是我们此行深深触动心弦的感悟。希望学校多为我们创造这样的机会。